W PRL-u kłopoty z jakością… adekwatnie wszystkiego były na porządku dziennym. Nie omijało to oczywiście samochodów, z tymi produkowanymi czy montowanymi w Polsce na czele. W obszernym reportażu „Motor” przyjrzał się bliżej sprawie nie do końca satysfakcjonującej jakości wytwarzanych na warszawskim Żeraniu Polskich Fiatów 125p i podejmowanym przez zakład środkom zaradczym. Wśród nich znalazły się m.in. wytężona działalność fabrycznej służby kontroli jakości i powołanie społecznych „trójek kontrolnych”.

Niewielka salka. Na ścianie tablice z aktualnymi wykresami. Cotygodniowe spotkanie.

Jestem na roboczej, fabrycznej naradzie poświęconej jakości produkcji Polskich Fiatów 125p. Obecni są wszyscy kierownicy zakładów Fabryki Samochodów Osobowych, a także sekretarze oddziałowych organizacji partyjnych. Zebraniu przewodniczy dyrektor naczelny.

Szef produkcji kontroli jakości prowadzi rozliczenie zadań, wynikających z poprzedniej narady, jaka odbyła się w ubiegłym tygodniu. Na 21 zadań dla poszczególnych zakładów i służb, 15 zrealizowano. Działanie jest więc szybkie. Terminy realizacji pozostałych są dłuższe. Nie wszystko daje się poprawić w ciągu 7 dni...

– Jakie są wyniki testu jakościowego na trasie 1000 km?

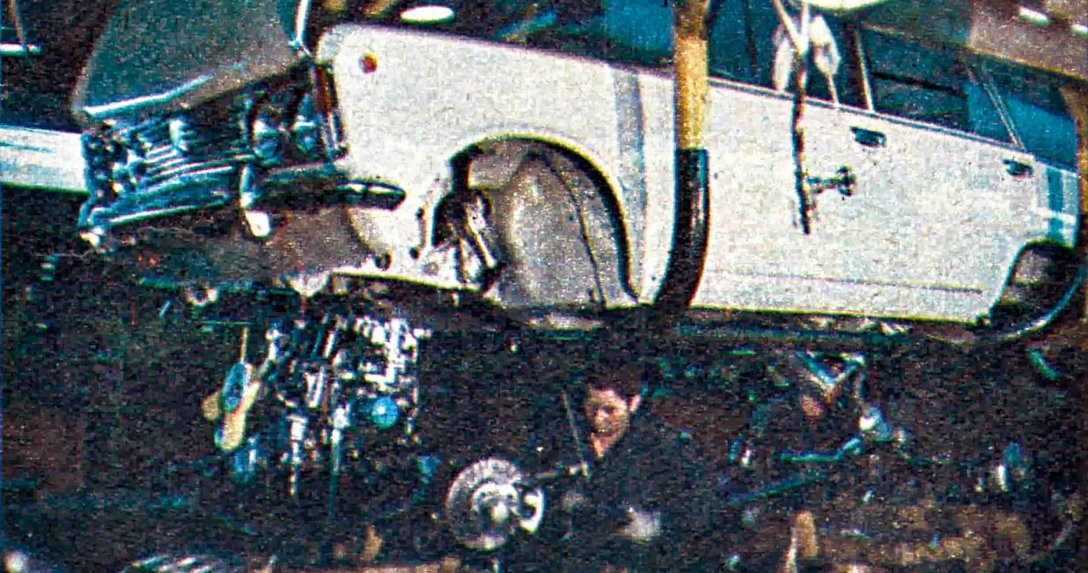

Dwaj inżynierowie opisują zaobserwowane usterki: drzwi trudno się zamykały, zarysowany był lewy, tylny błotnik, stwierdzono stuki rury wydechowej, nie gasła lampka oświetlenia wnętrza samochodu, luz na pedale hamulca był zbyt mały. Silnik jednak i zespoły podwozi bez zastrzeżeń.

– Bez zastrzeżeń? – dziwię się i pytam sąsiada: – Czy rzeczywiście bez usterek?

– Tak, ale te samochody przeszły normalny, fabryczny przegląd zerowy, a nie taki ograniczający się faktycznie do umycia wozu, spotykany nieraz w stacjach Polmozbytu.

– Żądamy dla niesumiennych kooperantów nie kar umownych, ale opłat sięgających co najmniej 50% wartości elementów, jakie nam dostarczają - stwierdza jeden z kierowników. Trzeba raz wreszcie ukarać tych, którzy po prostu nie nadążają za wymogami jakości.

https://magazynauto.pl/wiadomosci/z-historii-polskiej-motoryzacji-kulisy-kontraktu-na-fiata-125p-motor-51-52-1995,aid,2893Kolejno zabierają głos kierownicy zakładów. Brak zbędnych słów. Operuje się ścisłymi określeniami. Padają liczby, ocenia się wskaźniki, robi się porównania. Sekretarz notuje zadania na najbliższy tydzień.

– Wyniki jakościowe za ostatnią dekadę mogłyby być w całości lepsze – sumuje naradę dyrektor FSO…

Niełatwe mam zadanie. Na biurku redakcyjnym liczne listy z utyskiwaniami zawiedzionych właścicieli samochodów, niemogących sobie poradzić z niesprawnymi pojazdami. Przede mną pokaźne fabryczne opracowania, dotyczące poprawy jakości, harmonogram realizacji postępu technicznego, program techniczno-organizacyjny, opisy przedsięwzięć, nazwy działów odpowiedzialnych za realizację zadań, terminy, kalkulacje efektów finansowych itp., itd.

I tu racja, i tam racja. Jak pogodzić te dwie sprawy, dotyczące przecież tego samego wyrobu – Polskich Fiatów rodem z Żerania? Gdzie tkwi sedno sprawy, której oficjalnie na imię JAKOŚĆ SAMOCHODU?

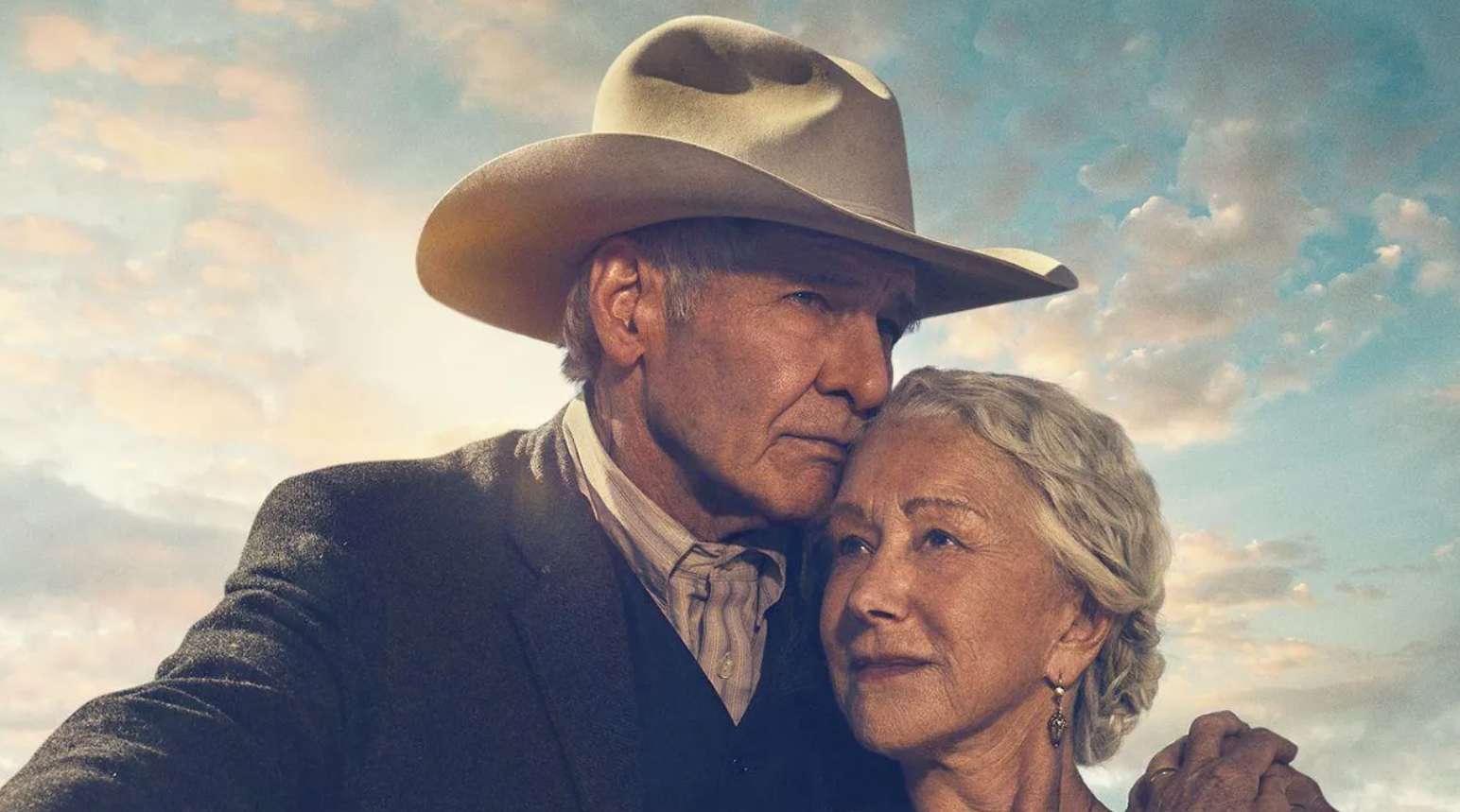

„Motor” nr 43 z 24 października 1976 r.

„Motor” nr 43 z 24 października 1976 r.

NIE MA IDEALNYCH POJAZDÓW

Wiadomo, iż nigdzie na świecie nie produkuje się idealnych pojazdów. Psują się również samochody renomowanych firm, tyle iż usterki są usuwane przez błyskawicznie działającą sieć stacji serwisowych. Często użytkownik choćby dobrze nie wie co uległo uszkodzeniu. Samochód doholowany do stacji obsługi i gwałtownie naprawiony, sprawnie przekazany jest użytkownikowi.

https://magazynauto.pl/wiadomosci/mercedesy-tez-sie-psuja-czyli-o-chorobach-wieku-dzieciecego-motor-nr-33-1977,aid,2832A u nas? Dobrze znamy gehennę z przyjęciem samochodu do naprawy, odległe terminy odbioru, fakty nieusuwania wszystkich wskazanych niesprawności.

Nieprawidłowo i niedbale lub niefachowo wykonywane usługi motoryzacyjne wpływają ujemnie na opinie o jakości wyrobu i stwarzają w wielu przypadkach okazję do dyskwalifikowania samego wyrobu oraz jego producenta.

Baza usług motoryzacyjnych w ostatnich latach znacznie się rozwinęła, ale w dalszym ciągu nie nadąża za szybkim wzrostem ilości samochodów znajdujących się w eksploatacji. Przy niedostatecznym ilościowo zapleczu usług motoryzacyjnych, również sama jakość usług w wielu przypadkach jest niedostateczna. Stąd też wiele niezadowolenia wśród użytkowników, korzystających z usług stacji obsługi.

Wiadomo, iż rozwój motoryzacji w kraju wymaga równoległej rozbudowy zaplecza usług dla tej motoryzacji, które nie nadąża za potrzebami wzrastającego z dnia na dzień parku samochodowego. Nie oznacza to naturalnie, iż producent samochodów jest bez winy. Gdyby samochody były bez wad, nie trzeba by ich przecież naprawiać w okresie gwarancyjnym…

https://magazynauto.pl/wiadomosci/nowy-samochod-nowe-szczescie-motor-nr-8-z-1981,aid,3198JAKA SKALA ZAGADNIENIA?

Aby lepiej zgłębić temat jakości produkcji w samej fabryce, trzeba choć pokrótce przedstawić elementy, które wywierają tak decydujący wpływ na jakość wyrobów.

Technika produkcji samochodów w FSO oparta jest na nowoczesnej technologii przy użyciu nowoczesnych maszyn, obrabiarek i urządzeń, niekiedy unikalnych.

Trzeba sobie jednak też zdawać sprawę z faktu, iż przy pomocy istniejącego parku maszyn i oprzyrządowania wyprodukowano już prawie milion samochodów. Oznacza to, iż niektóre fragmenty oprzyrządowania są już częściowo sfatygowane i choć przy dużym wysiłku służb technicznych zapewniają niezbędne dokładności, kwalifikują się adekwatnie do wymiany. A to przy produkcji modelu 125p jest adekwatnie nierealne.

Silnik jest montowany, docierany i badany w linii o ruchu ciągłym. Podstawowy element silnika – kadłub wykonywany jest w automatycznej linii obróbczej. Również automatycznie odbywa się obróbka i wyrównoważanie dynamiczne wałów korbowych. Do wykonywania „zamków” połączenia trzonu korbowodu z pokrywą korbowodu służy nowoczesna, automatyczna linia obróbcza. Szczelność głowicy i kadłuba sprawdza się na specjalnym urządzeniu hydraulicznym.

Montaż samochodów odbywa się na dwóch liniach przenośnikowych o wymuszonym ruchu ciągłym. Elementy podwozia z nadwoziem toczy się na tych liniach dzięki sprzężonych z ruchem linii przenośników podwozia (silnik, skrzynia biegów, wał napędowy, tylny most i przednie zawieszenie) przy jednoczesnym zastosowaniu podnoszenia pionowego.

Obróbka galwaniczna powierzchni jak cynkowanie, miedziowanie i chromowanie odbywa się w angielskich automatach galwanicznych o dużej wydajności, stanowiących jedne z najnowocześniejszych urządzeń tego typu. Trzeba przyznać, iż liczba zastrzeżeń do pracy tego działu produkcji FSO jest znikoma.

Wiele nowych urządzeń wprowadza się do produkcji – iż tak powiem – w marszu. W bardzo nowoczesny sposób wytwarza się kompletne tylne mosty, a niedługo ruszy supernowoczesna tłocznia, produkująca elementy blaszane nadwozia. Nadmienić należy, iż tylko nieliczne fabryki samochodów w Europie posiadają tak nowocześnie rozwiązane prasownie.

https://magazynauto.pl/wiadomosci/pierwszy-milion-samochodow-z-fsm-o-fabryce-i-modelach-fiacie-126p-i-syrenie-ktore-zmotoryzowaly-polske-w-motorze-nr-18-1980,aid,3135Długi mógłby być opis różnych maszyn i urządzeń stosowanych w produkcji samochodu Polski Fiat 125p. Podstawowym jednak czynnikiem decydującym o produkcji i jej jakości jest człowiek. Świadomy, sumienny i doświadczony wykonawca, monter, kierownik i kontroler, troszczący się o prawidłowe wykonanie i uzyskanie wyrobu o wysokiej jakości. Decyduje więc nie tylko technologia i maszyna, ale przede wszystkim człowiek zaangażowany w to co robi, odpowiedzialny pracownik. Nie brakuje oczywiście także lekkoduchów, ale ci ostatni są na szczęście niewielkim marginesem załogi FSO, która dała już nieraz dowody swojego wielkiego przywiązania do fabryki.

Przy sprzężonej linii montażowej, jak mówi nam mgr inż. Władysław Sochowski – szef kontroli jakości ds. montażu, począwszy od konduktora spawalniczego aż do chwili zejścia gotowego samochodu z taśmy pracuje na jednej zmianie około 900 osób, z czego prawie 500 tylko przy montażu samochodu. Wykonują oni około 20 tys. czynności. Jak wiele od nich zależy, może świadczyć prosty przykład: gdyby każdy z nich popełnił tylko jedną omyłkę w ciągu 1 godzin pracy, to w 250 samochodach, które w tym czasie zostaną wyprodukowane, może wystąpić aż 900 usterek.

Każdy taki, popełniony w ciągu dnia roboczego jeden, jedyny błąd jednego pracownika może się zdarzyć. Błądzić jest przecież ludzką rzeczą – kto z nas się nie myli? Usterka musi być dostrzeżona i usunięta. Niekiedy się jednak zdarza, iż nie jest w porę zauważona i wyeliminowana.

https://magazynauto.pl/wiadomosci/brawo-dla-polskiego-fiata-125p-w-liscie-do-motoru-prosto-z-afryki,aid,1845FABRYCZNA SŁUŻBA KONTROLI JAKOŚCI

Podobnie jak dysponująca nowoczesną techniką produkcja, również i fabryczna służba kontroli jakości dysponuje liczną aparaturą kontrolno-pomiarową i badawczą.

Ciągle rozbudowywana służba kontroli jakości Fabryki Samochodów Osobowych posiada laboratorium do badań zespołów (poświęcimy mu niebawem oddzielny opis), stanowisko typu Müller dla kontroli ustawienia geometrii kół jezdnych i zawieszenia, stanowisko diagnostyki silnika (Crypton), stanowisko kontrolne sił hamowania na kołach (Schenck) oraz setki sprawdzianów, przymiarów i mniejszych stanowisk kontrolno-pomiarowych.

Ważną część działalności służby kontroli jakości stanowi kontrolowanie dostaw zewnętrznych (kooperacja i zaopatrzenie). Dostawy kooperacyjne obejmują przecież blisko 60% elementów składowych samochodu i produkowane są przez ponad 120 fabryk i wytwórni.

Fabryczna służba kontroli jakości ma swoje agendy wszędzie w fabryce. Przy obróbce części, montażu podzespołów i zespołów, jak również w kontroli gotowego wyrobu, jakim jest samochód. Przed opuszczeniem linii montażu każdy pojazd przechodzi liczne kontrole poszczególnych urządzeń i mechanizmów, jak również funkcjonowania całego samochodu przez jazdę próbną na rolkach, co odpowiada przebiegowi około 15 km.

https://magazynauto.pl/wiadomosci/polski-fiat-125p-z-silnikiem-1-5-pierwsze-uwagi,aid,1795Ewentualne usterki są po sprawdzeniu usuwane, a ostateczna kontrola musi potwierdzić pełną sprawność i zgodność samochodu ze stawianymi wymogami.

- Mimo wszechstronnego kontrolowania produkcji – mówi nam mgr inż. Jan Salamonczyk, szef służby kontroli jakości w FSO – wysokiej jakości wyrobu nie można uzyskać tylko przez kontrole. Wysoka jakość wyrobu tworzy się w trakcie samej produkcji.

Kontrola ma za zadanie jedynie potwierdzić tę jakość oraz prowadzić szeroką pracę zapobiegającą wszelkim nieprawidłowościom, a w niezbędnych przypadkach sygnalizować konieczność usunięcia przyczyn nieprawidłowości w produkcji.

Produkcja samochodów na taką skalę jak FSO wymaga ciągłych badań, poszukiwań, usprawnień, modyfikacji i unowocześnień tak konstrukcji jak i technologii.

https://magazynauto.pl/wiadomosci/pisza-o-polskim-fiacie-125-p-motor-39-1971,aid,3034CO POPRAWIONO OSTATNIO W PF 125P?

Po tym wprowadzeniu warto pokrótce omówić te zespoły i zjawiska w samochodzie, o których zbyt często się mówi wśród użytkowników krytycznie, a które sygnalizowane były m. in. przez czytelników Motoru.

- SPRZĘGŁO – w pierwszym kwartale br. wprowadzono do produkcji nowe nakładki cierne tarczy sprzęgła produkcji polskiej, zamiast zagranicznych „Textar”. Polepszyła się przez to znacznie praca i trwałość tarczy sprzęgła.

- MECHANIZM WSPOMAGANIA HAMULCÓW – na skutek badań prowadzonych w FSO i u producenta w Zakładach Zmechanizowanych Sprzętu Domowego (?! – przyp. red.) w Świebodzinie w I kwartale br. spowodowano wyeliminowanie przypadków niesprawnego działania serwa. Były one następstwem błędów w montażu pierścienia zabezpieczającego uszczelniacz.

- LINKA NAPĘDU SZYBKOŚCIOMIERZA – w ubiegłym roku zmieniono jej ułożenia od zestawu wskaźników do skrzyni biegów, łagodząc zbyt małe promienie przegięć. Wyeliminowało to przypadki pękania linki napędu.

- ZAŚLEPKI KADŁUBA – wprowadzono nowy przyrząd tłoczny dla uzyskania zacieśnionej tolerancji wymiarów zaślepek, co spowodowało zlikwidowanie przypadków nieszczelności kadłuba silnika.

- ALTERNATOR – wyeliminowano przypadki niesprawności przez wprowadzenie u producenta w Zakładach Elektrotechniki Motoryzacyjnej w Świdnicy innego sposobu lutowania końców uzwojeń.

- TYLNY MOST – w ubiegłym roku specjaliści FSO przeprowadzili szczegółową kontrolę produkcji tylnych mostów w ZCZ-Jugosławia i dokonali analizy przypadków wycieków oleju i nadmiernej głośności pracy tylnego mostu. Zalecenia pokontrolne wyeliminowały omawiane mankamenty.

- ZABEZPIECZENIE ANTYKOROZYJNE NADWOZIA – w stałym dążeniu do zwiększenia odporności korozyjnej nadwozi samochodów Polski Fiat 125p sprowadzono nowy importowany grunt „Lesonal” i krajowy „Hydronat III”. Grunty te kilkakrotnie zwiększają odporność korozyjną. Poza tym stosuje się wypełnianie przestrzeni zamkniętych nadwozia substancją zabezpieczającą przed korozją tzw. Fluidolem. Uwaga ogólna: jakość produktów chemicznych zdecydowanie nie nadąża za postępem w przemyśle motoryzacyjnym.

- PANEWKI – wymuszona przez FSO zmiana procesu technologicznego produkcji panewek spowodowała, iż w chwili obecnej spełniają one w pełni wymagania dokumentacji.

- USZCZELKI OTWORÓW DRZWI – wahania jakościowe uszczelek spowodowane są przestarzałym parkiem maszynowym, którym dysponuje producent – Spółdzielnia Promet w Białymstoku. W przyszłym roku przewidziane jest uruchomienie nowego rozwiązania uszczelek, które produkowane będą przez innego dostawcę.

Oddzielnym zagadnieniem, związanym ściśle z jakością wyrobu i jego oceną przez użytkowników, jest wspomniana już JAKOŚĆ USŁUG w sferze eksploatacji samochodów.

https://magazynauto.pl/wiadomosci/nasze-samochody-nigdy-sie-nie-psuja,aid,3072PRZEDSIĘWZIĘCIA ORGANIZACYJNE

“W fabryce działają trójki kontrolne, sprawujące społeczny przegląd jakości poszczególnych zakładów; w ich skład wchodzą: kierownik kontroli zakładu, kierownik biura technicznego oraz sekretarz oddziałowej organizacji partyjnej.”

Na ostatniej konferencji Samorządu Robotniczego w Fabryce Samochodów Osobowych na Żeraniu dyrektor naczelny zakładu Jerzy Bielecki, omawiając priorytetowe zadania, które musi zrealizować fabryka w najbliższym czasie, na pierwszym miejscu wymienił JAKOŚĆ PRODUKCJI. Inne, nie mniej istotne węzłowe tematy, to eksport, części zamienne, zapasy i oszczędności materiałowe.

Cały 1976 rok to okres wzmożonego oddziaływania na jakość produkcji we wszystkich wydziałach fabryki. Temat ten znajduje się wciąż w centrum uwagi kierownictwa administracyjnego i polityczno-społecznego. Dla przykładu: wprowadzony od 1 lipca br. nowy system premiowania pracowników FSO za poprawę jakości, tzw. system bodźców ekonomicznych za zadania premiowo-jakościowe, w wyczuwalny sposób preferuje dobrą robotę.

Wprowadzono zasadę cotygodniowych spotkań z kierownictwem poszczególnych zakładów fabryki na temat bieżących problemów jakościowych (w takiej właśnie naradzie uczestniczyłem w fabryce). Organizowane są stałe spotkania z dostawcami z branży motoryzacyjnej i resortów współpracujących z motoryzacją.

Dał też wymierne efekty fabryczny konkurs na jakość wyrobów: w I półroczu zyski uzyskane ze zmniejszenia liczby braków przekroczyły kwotę 27 milionów złotych.

W fabryce działają trójki kontrolne, sprawujące społeczny przegląd jakości poszczególnych zakładów; w ich skład wchodzą: kierownik kontroli zakładu, kierownik biura technicznego oraz sekretarz oddziałowej organizacji partyjnej. jeżeli dostrzegą nieprawidłowości – a kto lepiej od nich zauważy usterki? – przeprowadzają na miejscu instruktaż dla pracowników. Po jakimś czasie kontrolują ponownie stanowisko, a gdy sytuacja nie ulega poprawie, wnioski bywają ostre. Idą upomnienia, obcina się premie, usuwa się z pracy brakorobów.

Nową metodą superkontroli jest cotygodniowe pobieranie z bieżącej produkcji dwóch samochodów i ocena ich sprawności po przebiegu 1000 km przez tych, którzy odpowiadają za jakość produkcji w poszczególnych zakładach fabryki. Nic nie ujdzie uwagi tych specjalistów!

https://magazynauto.pl/wiadomosci/polski-fiat-125p-zwycieza-w-brytyjskim-porownaniu-24-aut-z-1977-r,aid,2057Na bieżąco są wciąż wprowadzane zmiany konstrukcyjne związane z programem unowocześnienia procesu technologicznego. Samochód ulega stałej modernizacji, której jeżdżącymi dowodami są modele roku: MR-75, MR-76.

Wiele kłopotów przysparzają fabryce dostawy materiałowe: raz dobre, innym razem nieszczególne. A nowoczesny park maszyn takich niejednorodności nie znosi: jakaś część z dobrego materiału jest dobra, ale z kiepskiego nadaje się tylko na szmelc. 90% wszelkich przestojów maszyn spowodowane jest brakiem dobrego materiału i wyrobów kooperacyjnych.

– Skoczów, Świebodzice, Gorzyce, Świdnica to nazwy miejscowości, których dobrze nie wspominamy w FSO - mówi nam mgr inż. Andrzej Rymkiewicz – szef kontroli dostaw zewnętrznych. Zarówno z kooperantami z własnej branży jak i tymi z innych resortów mamy niełatwe życie. Naturalnie nie ze wszystkimi, ale z wieloma.

– Tak samo jak z przedsiębiorstwami Polmozbytu, które odbierają od nas samochody – dodaje inż. Roman Zieliński – szef kontroli jakości d/s. zespołów napędowych. Występuje znamienna rejonizacja wskazywanych nam usterek. Nie możemy zrozumieć dlaczego w jednym Polmozbycie kwestionują 5% dostaw, w innym 45%. Są to przecież te same samochody. Dobrze nam się współpracuje z Polmozbytami z Katowic i Warszawy…

POPRZECZKA IDZIE WYŻEJ…

Podczas moich wizyt w FSO, gdy zadawałem mniej lub więcej niewygodne pytania, zarzucano mnie liczbami, szeregiem wskaźników, które adekwatnie dowodziły, iż z jakością samochodów nie jest tak źle.

Moim zdaniem, obok wskaźników należy również uwzględniać uwagi użytkowników. Zgadzam się jednak z argumentami specjalistów z FSO, iż negatywne opinie o jakości produkcji są często przesadzone, iż niezależnie od błędów fabryki i jej dostawców do niezbyt wysokiej ostatnio opinii o samochodach z Żerania przyczynia się coraz ostrzejszy deficyt usług.

Jednakowoż nowe zadania, przed którymi stoi fabryka w najbliższych latach, zadania które określa się jako drugą młodość zakładu, stawiają jeszcze wyższe wymagania jakościowe. Po prostu poprzeczka będzie jutro podniesiona jeszcze wyżej, ponad poziom, na którym ustawiono ją na dzień dzisiejszy.

Dlatego nie można bagatelizować sygnałów, które nadchodzą do fabryki, ale sposobić się już dziś do nowych, znacznie trudniejszych zadań. Bo przecież ambicją załogi żerańskiej fabryki jest dotrzymanie kroku światowemu postępowi technicznemu...

Tekst: Stanisław Szelichowski; „Motor” 43/1976

2 godzin temu

2 godzin temu