Nowy typ ogniw wodorowych pracuje w znacznie niższych temperaturach niż te, które są zwykle wymagane w przypadku w tej chwili stosowanych ogniw paliwowych, co przybliża je do powszechnego zastosowania.

Solid-oxide fuel cells (SOFC) od dawna obiecują wysoką sprawność i długą żywotność, ale ich dotychczasowe działanie w ekstremalnie wysokich temperaturach (700–800°C) sprawiało, iż były drogie i trudne w masowej eksploatacji. Naukowcy z Kyushu University pod wodzą prof. Yoshihiro Yamazakiego właśnie częściowo rozwiązali ten problem, opracowując ceramiczny elektrolit, który przenosi protony z taką wydajnością już w 300°C. To oznacza dramatyczne obniżenie kosztów i znacznie szersze spektrum zastosowań – od dużych elektrowni po niewielkie systemy zasilania akumulatorów w domowych warunkach.

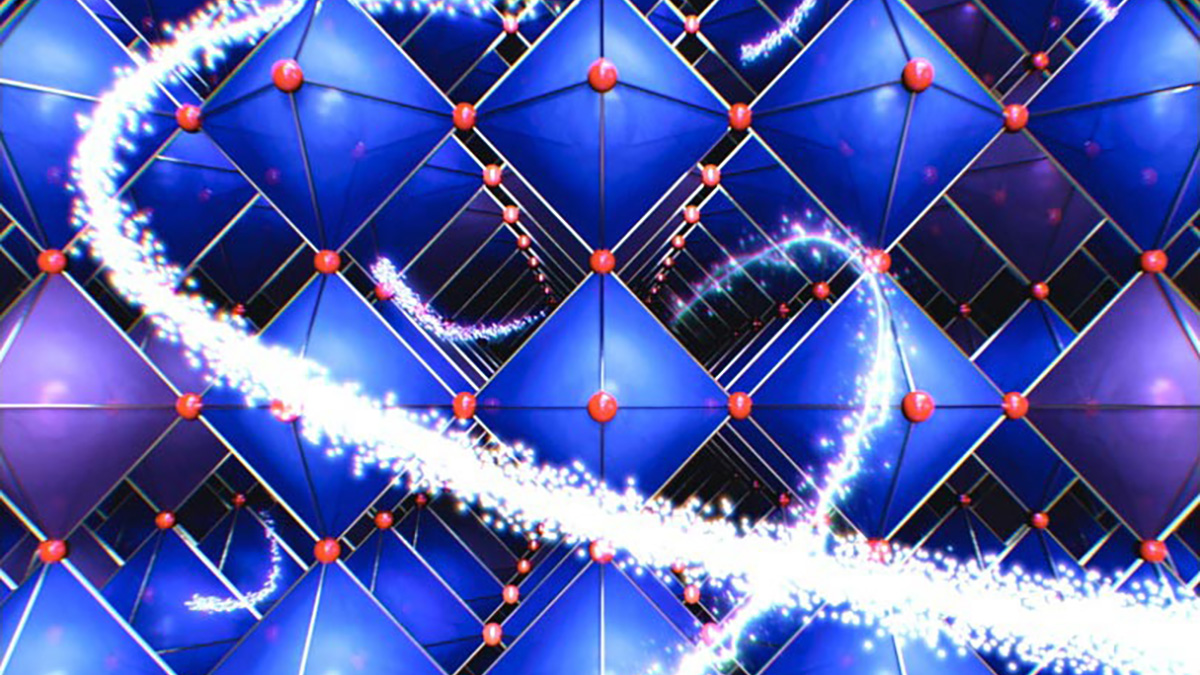

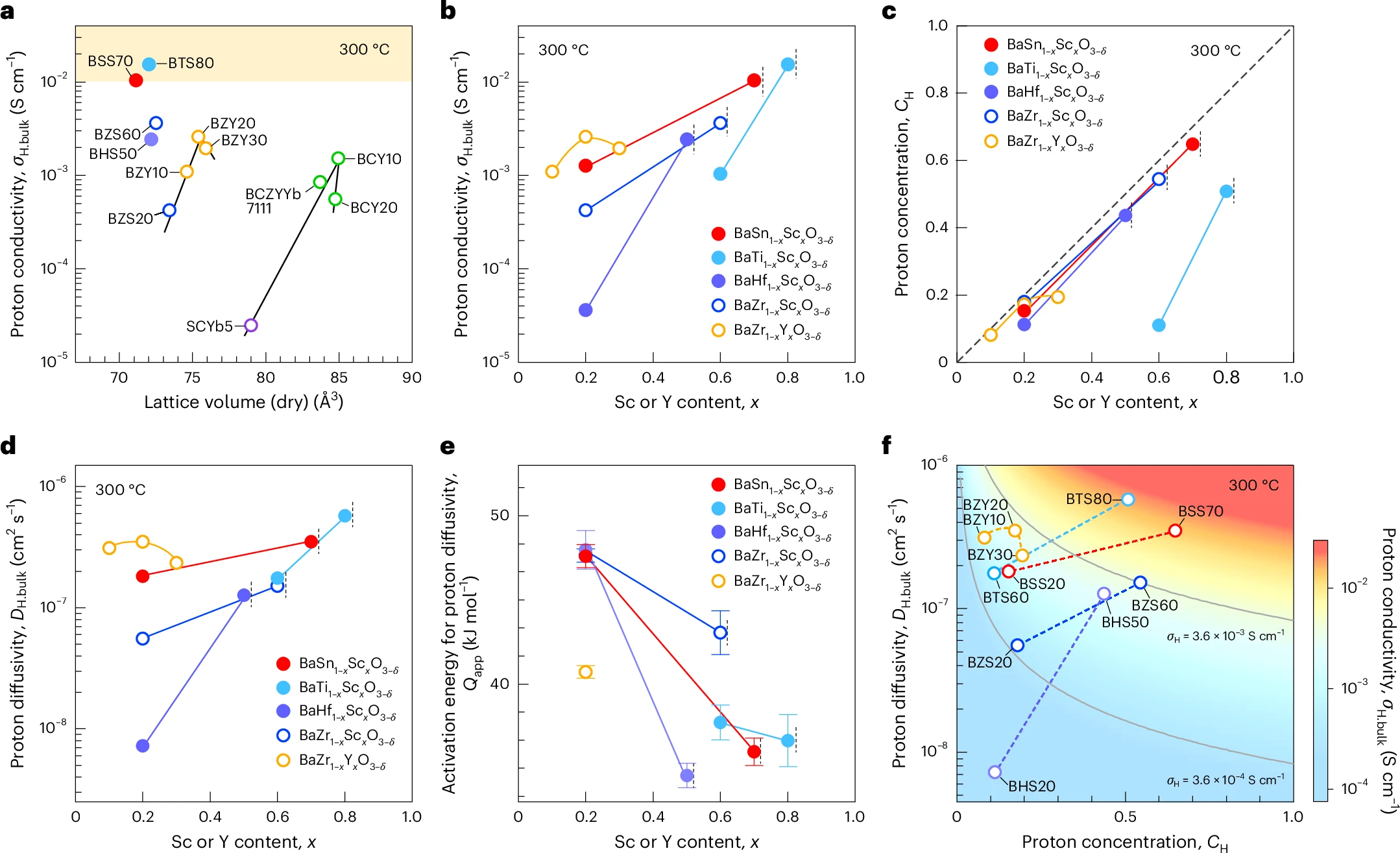

Kluczem do sukcesu okazało się wyważenie ilości i ruchliwości protonów w strukturze krystalicznej. Dotąd dodawanie domieszek zwiększało ich liczbę kosztem swobody ruchu. Zespół z Japonii znalazł jednak dwa tlenki – cyrkon i tytan w postaci BaSnO₃ i BaTiO₃ – które po natarciu skandem tworzą wyjątkowo szerokie i elastyczne korytarze dla protonów. Ta superautostrada ScO₆ sprawia, iż protony śmigają przez elektrolit bez strat, a całość działa równie sprawnie jak tradycyjne SOFC w dwukrotnie wyższych temperaturach.

To też jest bardzo ciekawe:

Skąd pomysł na skand?

Właściwości transportu protonów w domieszkowanych skandem (Sc) cynianach baru i tytanianach baru w temperaturze 300°C

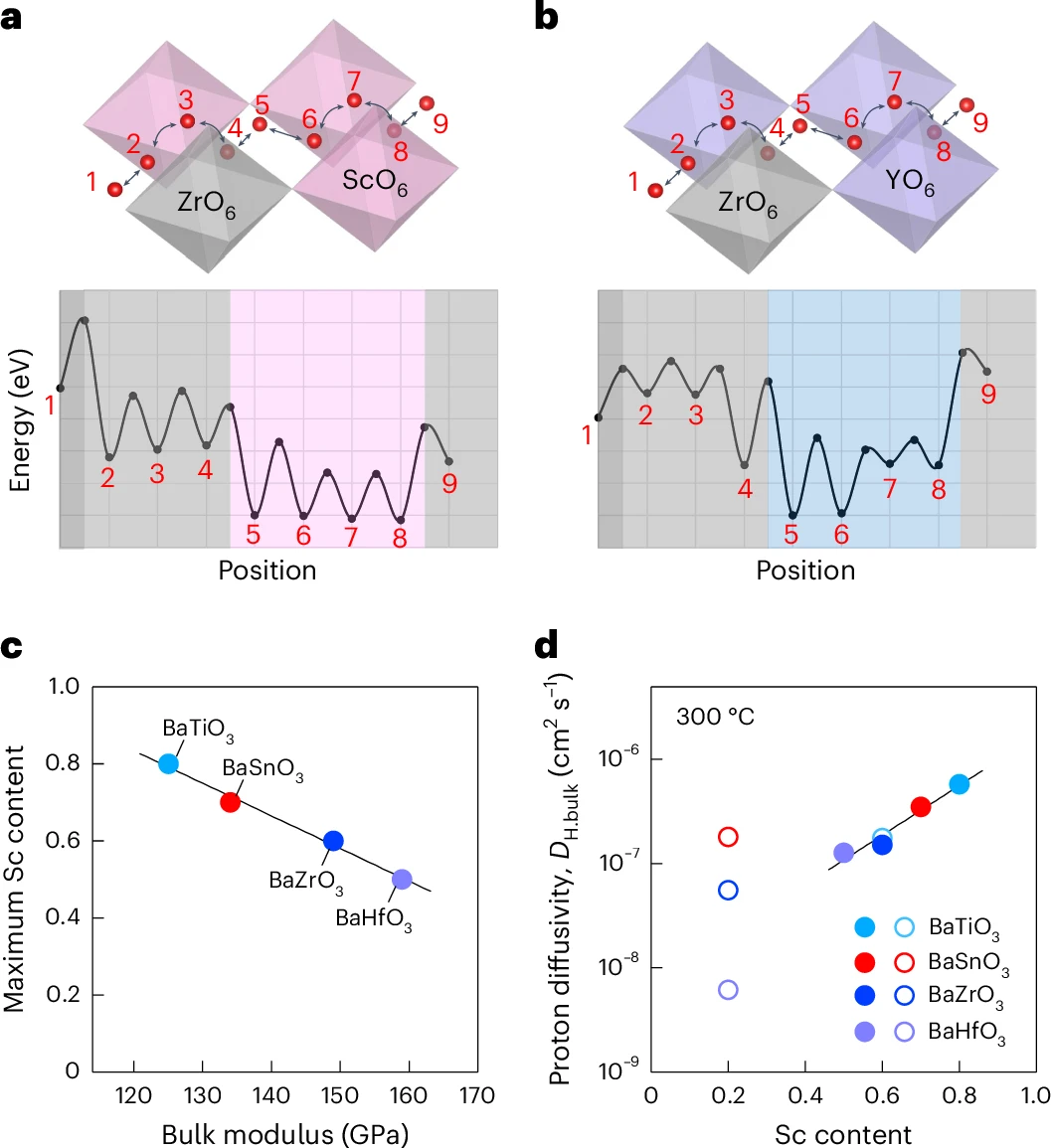

Właściwości transportu protonów w domieszkowanych skandem (Sc) cynianach baru i tytanianach baru w temperaturze 300°CWybór skandu wydaje się zaskakujący – ten metal rzadko występuje w powszechnych zastosowaniach przemysłowych. Jednak jego umieszczone w centrum oktaedrów tlenkowych atomy tworzą wokół siebie miękko drgającą i przestrzenną sieć, dzięki której zwalniające przy mocnych domieszkach w innych materiałach protony pędzą tu z minimalnym oporem. Taki efekt to rzadkość w ceramice, zwykle kojarzonej z surowością i sztywnością.

Badacze zastosowali miks trzech kluczowych podejść: wybór miękkiego materiału bazowego (BaSnO₃/BaTiO₃), dodanie dużej ilości skandowych domieszek oraz wnikliwą analizę strukturalną i symulacje dynamiki molekularnej. Rezultat? Protonowa przewodność ponad 0,01 S/cm w 300 °C – wartość dotychczas osiągalna jedynie w 600–700°C.

Szybka ścieżka przewodzenia dla protonów towarzyszących w perowskicie silnie domieszkowanym Sc oraz deskryptor rozpuszczalności Sc

Szybka ścieżka przewodzenia dla protonów towarzyszących w perowskicie silnie domieszkowanym Sc oraz deskryptor rozpuszczalności ScCo to oznacza dla zielonej energii?

Obniżenie temperatury pracy ogniw do 300°C to nie tylko oszczędność na materiałach odpornych na gorąco, ale także niższe koszty izolacji, prostsza konstrukcja modułów oraz szybszy rozruch. Dzięki temu SOFC mogą wejść do domów, biur, a choćby pojazdów elektrycznych jako małe, sprytne elektrownie na żądanie. Wyobraźcie sobie przenośny system, który zasili drona lub e-hulajnogę z wodoru zanieczyszczonego powietrza – brzmi jak science fiction? Ale już niedługo.

Ta sama koncepcja może zostać zastosowana w niskotemperaturowych elektrolizerach do produkcji wodoru, pompach wodoru czy reaktorach do przetwarzania CO₂ w cenne surowce. Innymi słowy, jedno odkrycie otwiera drogę do całej rodziny tanich, energooszczędnych urządzeń dla dekarbonizacji gospodarki. Zielona energia staje się nie tylko ekologiczna, ale również ekonomiczna.

Niestety przed komercjalizacją czekają kolejne kroki: skalowanie produkcji domieszkowanych ceramik, testy długoterminowe oraz wdrożenie do modułów przemysłowych. Naukowcy muszą też zweryfikować, jak elektrolit zachowuje się w realnych warunkach pracy, przy wahaniach temperatury oraz zanieczyszczeniach wodoru.

Jednak tempo badań i zainteresowanie przemysłu daje nadzieję, iż w ciągu kilku najbliższych lat będziemy świadkami pierwszych prototypów. Przełom Kyushu University to dowód, iż bariery materiałowe można pokonać kreatywnym podejściem i… dogłębną analizą struktury krystalicznej.